Легкой жизни цех не знал

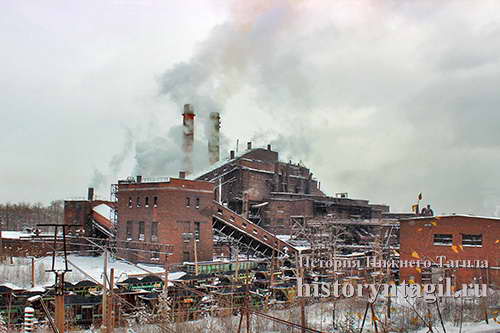

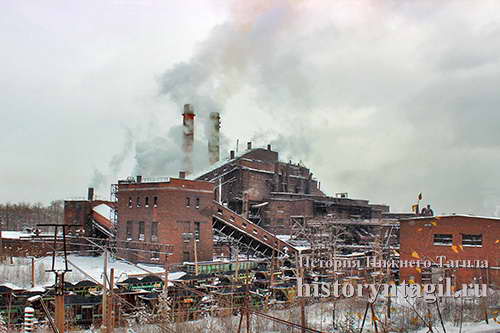

Лебяжинский аглоцех

Лебяжинский аглоцех – это не только коллектив, оборудование и агломерационные технологии. Это еще и череда людей, в разное время руководивших подразделением. Кто-то из них лучше справился с возложенной миссией, кто-то – хуже, но все они отдали немало сил и здоровья "на капитанском мостике" ЛАЦа. Сегодня в руководстве ВГОКа работает несколько бывших начальников Лебяжинского аглоцеха. Им и слово.

Советские и перестроечные годы. Начальник технического управления Раман Гельбинг:

– Я работал на Лебяжке с 1981 по 1998 год, последние пять лет возглавлял цех. Это, на мой взгляд, был один из самых тяжелых периодов для Лебяжки. Если кто-то думает, что при советской власти работалось легче, он глубоко заблуждается: в те годы из аглоцеха выжимали все, что можно и нельзя. И с людей требовали не в пример более жестко, чем сейчас. За производство спрос был строжайший, и в выражениях руководители не стеснялись.

В то время, кроме ныне существующих, Лебяжка имела корпус обезвоживания хвостов (КОХ), флюсовую фабрику, участок мокрого магнитного обогащения (МОФ), где производили собственный концентрат из руды шахты "Эксплуатационная" и из привозной руды шахты "Северопесчанская". Концентрат получался качественный, но с большим содержанием серы, вследствие чего перерабатывать это сырье на агломашинах было тяжело: выгорание серы приводило к высокой загазованности. Руду, которая поступала в пределах двух – двух с половиной миллионов тонн в год, перерабатывали на собственном участке дробления, который, хоть и в урезанном виде, существует на Лебяжке и сейчас. В месяц четырьмя агломашинами Лебяжинская аглофабрика отгружала примерно 230-240 тысяч тонн агломерата. За год объемы готовой продукции составляли порядка 2 700 000 тонн. До трех миллионов мы не дотягивали: такие объемы Лебяжка давала в лучшие свои времена – в 70-ые годы.

Рабочий день инженерно-технических работников длился по 12 часов. Зимой на вагоноопрокидывателях дневали и ночевали, потому что михайловская руда приходила влажной, смерзшейся в дороге в большие буты. Выгрузку, меж тем, надо было производить максимально быстро, потому что за перепростой вагонов МПС строго спрашивали. У меня где-то до сих пор хранится предостережение прокуратуры.

Раман Гельбинг

Во время реконструкции Лебяжинского аглоцеха руководство рудоуправления приняло решение установить две новые агломашины МАК-75 на Лебяжке и две – на Высокой. Но это оказалось не так просто: выяснилось, что в Высокогорском аглоцехе, где стояло оборудование эвакуированной керченской аглофабрики, фундамент и колонны – монолитные. Для того чтобы установить новое оборудование, необходимо было производить предварительные взрывные работы. Этого, конечно, делать не стали. Так и получилось, что более молодой Лебяжинской аглофабрике достались все четыре новые агломашины МАК-75 взамен старых АКМ-50.

Александр Иванов

В качестве начальника цеха я занимался заменой третьей агломашины в 1993 году. Лебяжинский МОФ в 1994 году я лично поставил на консервацию. Через 10 лет, когда Лебяжинский аглоцех возглавлял Александр Яковлевич Иванов, мы реанимировали МОФ и с минимальными затратами вновь запустили в эксплуатацию. Это уникальный случай. МОФ проработал с 2004 по 2008 год, когда в связи с кризисом и отсутствием целесообразности его пришлось вновь закрыть. Остатки руды доживающей свое шахты "Эксплуатационная" возили в ВОЦ, где все были в ужасе от ее повышенной влажности. А на Лебяжке эту руду перерабатывали десятилетиями.

Специалистов и запчастей на Лебяжинской аглофабрике не хватало всегда – и в советское время в том числе. Сокращения и тогда постоянно проходили. Никогда в этом цехе легко не работалось. Это особенное подразделение, его особенность можно сформулировать словами нашего ветерана Юрия Дергачева: "Кто Лебяжку прошел, тому ничего не страшно". Этот цех почти всегда работал в экстремальных условиях, в том числе потому, что не был обеспечен собственной сырьевой базой.

У Лебяжки есть еще одна яркая особенность – эта фабрика всегда был своеобразной экспериментальной площадкой и выделялась большим количеством специалистов-новаторов. Все новое внедрялось в первую очередь на Лебяжке, а уж после апробации, в случае успешных результатов, перенималось Высокогорским цехом.

Послеперестроечные годы. Начальник производственного отдела Александр Иванов:

– Я возглавлял ЛАЦ с 2000 до конца 2008 года. Тогда продолжалась реконструкция цеха: установили четвертую новую агломашину, заменили второй вагоноопрокидыватель, запустили после десятилетней консервации в работу МОФ.

Фабрика досталась мне засыпанной просыпями, и мы – все руководство и ИТР ЛАЦа – ходили, в том числе и в выходные дни, откапывать аглофабрику. Все брались за лопаты, даже Александр Масленников, который был тогда заместителем директора ПЖТ. Постепенно привели цех в порядок, отремонтировали оборудование, хотя аварии тоже случались и даже очень серьезные.

Я работал на Лебяжке с удовольствием. У нас подобрался отличный коллектив специалистов, который старался решать все поставленные задачи. Невыполнение плана мы воспринимали как личный позор. Такого просто не бывало – за все время, что я возглавлял Лебяжинский аглоцех, не было ни одного случая, чтобы подразделение не выполнило месячный план. По культуре производства и охране труда цех всегда занимал первые места. По итогам производственного первое место не давали, потому что перевыполнять план нам, в отличие от других цехов, не позволялось.

Экономический кризис. Генеральный директор ВГОКа Андрей Кузнецов:

– Начальником ЛАЦа я работал ровно год: с апреля 2009 по апрель 2010 года. Период был неоднозначный – 2008-09 год как раз ознаменовались мировым экономическим кризисом. На Высокогорском ГОКе и в частности на Лебяжинском аглоцехе это отразилось снижением объемов производства агломерата для НТМК. На металлургическом комбинате были остановлены передельные доменные печи, и передельный агломерат, который производился на ЛАЦе в больших объемах: 200-240 тысяч тонн в месяц, оказался невостребованным. Вопрос в Евразе, в состав которого тогда входил ВГОК, встал остро: если нет передельных печей и не нужен больше передельный агломерат, Лебяжинский аглоцех пойдет под ликвидацию – персонал сократить, аглофабрику законсервировать. А ведь ЛАЦ – это не только работники цеха, на этой площадке сконцентрировано множество служб, которые стоят на обеспечении производства агломерата: железнодорожники, ОТК, ЦПТО, ЦТА и другие. Проблема касалась всех.

Андрей Кузнецов

Работая над ее решением, в конце 2008 года специалисты ВГОКа, ЛАЦа и НТМК разработали совместными усилиями три вида продукции, которые в дальнейшем позволили Лебяжинскому аглоцеху продолжить свою деятельность: железофлюс, конверторный агломерат и концентрат, профилактированный обожженной известью. Два из вышеназванных продуктов ЛАЦ до сих пор производит в большом объеме.

Как раз на волне технологической апробации новой продукции я и приступил к обязанностям начальника ЛАЦа. Обстановка была очень нервная – мы работали под угрозой закрытия цеха. Уже вышел приказ Евраза, в соответствии с которым через несколько месяцев Лебяжинский аглоцех должен был пойти под ликвидацию. Многие не выдержали этого ожидания и поспешили уйти: кто-то перешел в другие подразделения, кто-то – на другие предприятия. Однако разработанный специалистами ВГОКа и НТМК проект оказался взаимовыгодным. Была проведена масса испытаний, мы никак не могли стабилизировать основность железофлюса, но в результате справились с задачей и доказали управляющей компании, что Лебяжка способна и в дальнейшем работать на благо НТМК. Буквально за день до вступления в силу приказа о ликвидации ЛАЦа пришло другое решение Евраза: Лебяжка остается работать для производства железофлюса.

Объемы, естественно, значительно упали, поэтому сокращения персонала избежать не удалось: из 500 работников ЛАЦа осталось тогда 420 человек. Но нам удалось заключить долгосрочный контракт с НТМК на производство железофлюса, он действует до сих пор. Реализация офлюсованного концентрата стала возможной благодаря построенной на ЛАЦе цепочке для его производства. В строительство новой технологической цепочки вложили порядка 30 миллионов: установили валковую дробилку, новые конвейеры, рукавные фильтры аспирации, роторный смеситель и другое оборудование.

Особыми достижениями за время моего руководства Лебяжинским аглоцехом похвастать не могу, но в этот период решалась судьба цеха, появилась определенная стабильность в вопросе востребованности его продукции.

Коллектив на Лебяжке всегда был доброжелательный и отзывчивый, специалисты – высокого уровня квалификации. Сегодняшний ЛАЦ тоже может гордиться профессионалами и технологическими новациями, к примеру – производством агломерата с содержанием железа 62 процента, введением в шихту полимерного связующего… В этом цехе продолжают искать новые возможности повышения эффективности производства. На сегодняшний день численность коллектива стала еще ниже – порядка 360 человек, хотя объемы производства в последнее время возросли до 120-130 тысяч тонн. Люди находят возможность справляться с поставленными задачами в непростых условиях. Этого нельзя не отметить. В то же время легкой жизни на Лебяжке не было никогда. Просто были более успешные годы и менее стабильные. В сегодняшней ситуации хотелось бы пожелать лебяжинцам стабильности производства, которая, несомненно, отразится на благосостоянии всего коллектива цеха и комбината в целом.

Недавнее прошлое. Алексей Мамонов:

– Я возглавлял ЛАЦ около шести лет – с 2012 до конца 2017 года. Впечатления о работе в цехе остались самые хорошие. Было много всего, в том числе и трудные моменты. В 2012 году ВГОК еще входил в состав Евраз-холдинга, соответственно линейка готовой продукции была достаточно ограниченной. После вхождения в структуру НПРО "Урал" линейка продукции несколько расширилась, у нас появились два постоянных заказчика: НТМК и ЧМК, месячный объем общего агломерата достиг 100-120 тысяч тонн.

В 2014-15 годах мы вошли в очередной виток кризиса, что привело к резкому понижению цен на готовую продукцию и нехватке средств на основные потребности цеха. Тем не менее, ЛАЦу удалось пережить этот непростой период без особых потерь: с производственными планами мы справлялись. Единственный провал – конец 2016 года. Тогда невыполнение плана явилось следствием недостаточного снабжения цеха в течение всего года. С приходом нового гендиректора и повышением цен на нашу продукцию была разработана программа стабилизации работы цеха. Она была внедрена примерно на 70 процентов, за счет чего удалось не только поддержать, но и несколько увеличить объемы производства агломерата и офлюсованного концентрата.

Алексей Мамонов

Более того, несмотря на кризисные моменты, нам все же удалось сохранить часть опытных специалистов и привлечь на руководящие посты среднего звена молодые перспективные кадры. Этот сплав опыта и молодости сыграл и продолжает играть важнейшую роль в работе ЛАЦа. Я считаю, что у нынешнего коллектива есть потенциал. Он способен решать поставленные задачи не только в пределах консервативного производства, но и в апробации новых экспериментальных технологий. Февральские и мартовские маршруты, отправленные на ЧМК с новым агломератом с содержанием железа 62 процента – очередное доказательство технологической состоятельности Лебяжинского аглоцеха.

Юлия ГРИГОРЬЕВА.

ФОТО АВТОРА И ИЗ АРХИВА РЕДАКЦИИ.

Литература: Газета "Высокогорский горняк" от 15.03.2018.